Młot hydrauliczny to osprzęt pracujący w ekstremalnych warunkach, narażony na intensywne obciążenia mechaniczne i wysokie temperatury. Nawet najbardziej zaawansowane modele wymagają właściwej obsługi i regularnej konserwacji, by zapewnić niezawodność na placu budowy. Znajomość typowych awarii i umiejętność ich wczesnego rozpoznania pozwala uniknąć kosztownych przestojów i przedłuża żywotność sprzętu.

- Najczęstsze objawy nieprawidłowej pracy młota hydraulicznego

- Spadek mocy uderzeń – przyczyny i rozwiązania

- Problemy z układem hydraulicznym i wyciekami oleju

- Zużycie dłuta i łożysk – kiedy wymagana jest wymiana

- Przegrzewanie się młota podczas pracy

- Awarie spowodowane nieprawidłową obsługą i konserwacją

- Uszkodzenia mechaniczne korpusu i pękanie komponentów

- Jak diagnozować problemy – objawy poszczególnych usterek

- Zapobieganie awariom – harmonogram przeglądów i konserwacji

- Kiedy samodzielnie naprawiać młot hydrauliczny, a kiedy zgłosić się do serwisu?

Młot hydrauliczny to osprzęt pracujący w ekstremalnych warunkach, narażony na intensywne obciążenia mechaniczne i wysokie temperatury. Nawet najbardziej zaawansowane modele wymagają właściwej obsługi i regularnej konserwacji, by zapewnić niezawodność na placu budowy. Znajomość typowych awarii i umiejętność ich wczesnego rozpoznania pozwala uniknąć kosztownych przestojów i przedłuża żywotność sprzętu.

Najczęstsze objawy nieprawidłowej pracy młota hydraulicznego

Wczesne wykrycie symptomów usterek umożliwia szybką reakcję przed powstaniem poważniejszych uszkodzeń. Do najbardziej charakterystycznych objawów nieprawidłowej pracy młota należą:

spadek mocy lub całkowity brak uderzeń,

nieregularne uderzenia i niestabilna praca urządzenia,

wycieki oleju hydraulicznego w rejonie przewodów i złączy,

nadmierne przegrzewanie się korpusu podczas eksploatacji,

nietypowe dźwięki, hałas lub wibracje podczas pracy,

nadmierne wibracje ramienia koparki sygnalizujące zużycie elementów,

Widoczne uszkodzenia mechaniczne korpusu lub pęknięcia komponentów,

Spadek mocy uderzeń – przyczyny i rozwiązania

Utrata siły uderzenia to jeden z najczęstszych problemów eksploatacyjnych młotów hydraulicznych. Główną przyczyną jest zbyt niskie ciśnienie azotu w akumulatorze, które powinno być sprawdzane co dwa tygodnie. Azot pełni funkcję magazynu energii wspomagającego siłę uderzenia tłoka, a jego niedobór bezpośrednio przekłada się na efektywność pracy.

Kolejnym powodem spadku mocy mogą być zbyt niskie obroty silnika koparki lub niewystarczające ciśnienie oleju hydraulicznego docierającego do młota. Problem występuje również przy zanieczyszczonym oleju hydraulicznym, zatkanych filtrach lub uszkodzonych zaworach sterujących. W przypadku braku reakcji młota należy sprawdzić drożność przewodów hydraulicznych, szczelność połączeń oraz stan zaworu sterującego.

Rozwiązanie problemu wymaga systematycznego podejścia: najpierw należy zmierzyć i skorygować ciśnienie azotu zgodnie z zaleceniami producenta, następnie zweryfikować parametry hydrauliki koparki oraz stan oleju i filtrów. Jeśli te działania nie przyniosą efektu, konieczna jest diagnostyka serwisowa elementów mechanicznych młota.

Problemy z układem hydraulicznym i wyciekami oleju

Wycieki oleju hydraulicznego stanowią poważne zagrożenie dla prawidłowej pracy młota i mogą prowadzić do jego całkowitego unieruchomienia. Najczęstszą przyczyną nieszczelności są uszkodzone lub nieprawidłowo dokręcone przewody hydrauliczne oraz zużyte uszczelnienia. Problem pojawia się również przy nieszczelnych szybkozłączach lub mechanicznych uszkodzeniach elementów układu hydraulicznego.

Nieprawidłowe podłączenie przewodów olejowych, niewłaściwy kierunek zaworu zmiany kierunku czy zacięcie tłoka to dalsze przyczyny awarii obwodu olejowego. Zablokowany obwód oleju powoduje brak oleju pod wysokim ciśnieniem i problemy z ciągłością pracy młota. Zanieczyszczenia w układzie hydraulicznym, zatkane filtry czy uszkodzona chłodnica dodatkowo utrudniają prawidłowy przepływ oleju.

Po wykryciu wycieku należy natychmiast przerwać pracę i dokładnie sprawdzić wszystkie połączenia. Kontrola obejmuje dokręcenie przewodów hydraulicznych, wymianę uszkodzonych uszczelek oraz weryfikację stanu szybkozłączy. Uszczelnienia powinny być wymieniane co 2000 godzin pracy lub bezpośrednio po wykryciu wycieku. W przypadku poważniejszych nieszczelności konieczna jest interwencja serwisu specjalistycznego.

Zużycie dłuta i łożysk – kiedy wymagana jest wymiana

Dłuto (grot) młota hydraulicznego podlega naturalnemu procesowi zużycia w wyniku intensywnej eksploatacji. Czas pracy grota zależy bezpośrednio od sposobu obchodzenia się z nim oraz rodzaju kruszonych materiałów. Jeśli czubek grota był wielokrotnie ostrzony, znacznie szybciej będzie się zużywać i wymagać wymiany.

Nadmierny luz pomiędzy tuleją dolną, a grotem może spowodować poważne uszkodzenie młota oraz złamanie narzędzia roboczego. Producenci określają wartości graniczne zużycia tulei dolnej, które należy systematycznie kontrolować zgodnie z tabelami w instrukcji obsługi. Przekroczenie tych wartości wymaga natychmiastowej wymiany komponentu.

Kliny mocujące grot także wymagają regularnej obsługi – powinny być obracane co 100-150 godzin pracy i wymieniane co 500 godzin. Nadmierne zużycie klinów może doprowadzić do uszkodzenia całego młota. Przed montażem nowego grota należy sprawdzić stan trzpienia i usunąć wszelkie nieprawidłowości, a sam trzpień kontrolować co 100-150 godzin pracy z dokładnym nasmarowaniem.

Przegrzewanie się młota podczas pracy

Nadmierne przegrzewanie młota hydraulicznego to problem wynikający najczęściej z nieprawidłowej techniki pracy. Młoty nie mogą uderzać w ten sam punkt dłużej niż 30 sekund, aby zapobiec przegrzaniu płynu hydraulicznego i komponentów wewnętrznych. Kucie “na sucho”, czyli praca bez kontaktu z obrabianym materiałem, przyspiesza zużycie młota i części koparki, a także może spowodować poważne uszkodzenia.

Przegrzewanie występuje również przy niewystarczającym przepływie lub zbyt wysokiej temperaturze oleju hydraulicznego. Zatkane filtry, uszkodzona chłodnica czy zanieczyszczony olej uniemożliwiają odprowadzanie ciepła z układu. Problem pogarsza się podczas długotrwałej, intensywnej pracy bez przerw technologicznych.

Aby zapobiec przegrzewaniu, należy przestrzegać zasady maksymalnie 30 sekund kucia w jednym punkcie, po czym należy zmienić miejsce pracy lub zrobić krótką przerwę. Konieczne jest regularne sprawdzanie temperatury oleju hydraulicznego oraz stanu układu chłodzenia koparki. Nadmierne kucie “na sucho” może prowadzić do utraty gwarancji producenta młota.

Awarie spowodowane nieprawidłową obsługą i konserwacją

Znaczna część awarii młotów hydraulicznych wynika bezpośrednio z zaniedbań w zakresie obsługi i konserwacji. Intensywna eksploatacja bez regularnej kontroli i wymiany elementów eksploatacyjnych prowadzi do przedwczesnego zużycia uszczelek, tulei dolnej i klinów. Przekraczanie możliwości sprzętu znacząco przyspiesza procesy degradacji komponentów.

Niewłaściwe nabijanie azotem stanowi kolejny istotny problem. Użycie innego gazu niż czysty azot lub powietrza może prowadzić do nieprawidłowego działania urządzenia i jego awarii. Przed odkręceniem śrub przelotowych w górnym korpusie młota należy zawsze upewnić się, że azot został całkowicie uwolniony, ponieważ zaniedbanie tego kroku może prowadzić do poważnych uszkodzeń.

Brak regularnych przeglądów przed rozpoczęciem pracy to dodatkowy czynnik ryzyka. Prosta inspekcja wizualna trwająca kilka minut pozwala wykryć potencjalne problemy zanim staną się poważnymi awariami. Nieprzestrzeganie harmonogramu przeglądów technicznych i korzystanie wyłącznie z profesjonalnego serwisu to błąd prowadzący do kosztownych napraw.

Uszkodzenia mechaniczne korpusu i pękanie komponentów

Uszkodzenia mechaniczne korpusu młota najczęściej powstają w wyniku udarów, upadków lub niewłaściwego transportu sprzętu. Pęknięcia komponentów mogą być skutkiem przeciążenia młota pracą w materiałach przekraczających jego możliwości techniczne. Zadrapania grota, tłoka, cylindra lub zaworów powstają przy zanieczyszczonym oleju lub pracy z uszkodzonym grotem.

Tłok uderzający “na sucho” to bezpośrednia przyczyna nadmiernych wibracji ramienia koparki oraz uszkodzeń mechanicznych wewnętrznych elementów. Grot zbyt luźny lub nieosadzony prawidłowo powoduje nieprawidłowe przenoszenie sił uderzenia i może doprowadzić do pęknięć tulei dolnej. Zużycie tulei prowadzących i klinów zwiększa luz w układzie, co nasila wibracje i przyspiesza dalszą degradację.

W przypadku zadrapań tłoka, cylindra lub zaworów konieczne jest skorzystanie z profesjonalnego serwisu. Wygładzenie lub wymiana uszkodzonego grota to działanie, które należy przeprowadzić niezwłocznie po wykryciu problemu. Regularną kontrolę stanu mechanicznego komponentów należy prowadzić zgodnie z harmonogramem konserwacji określonym przez producenta.

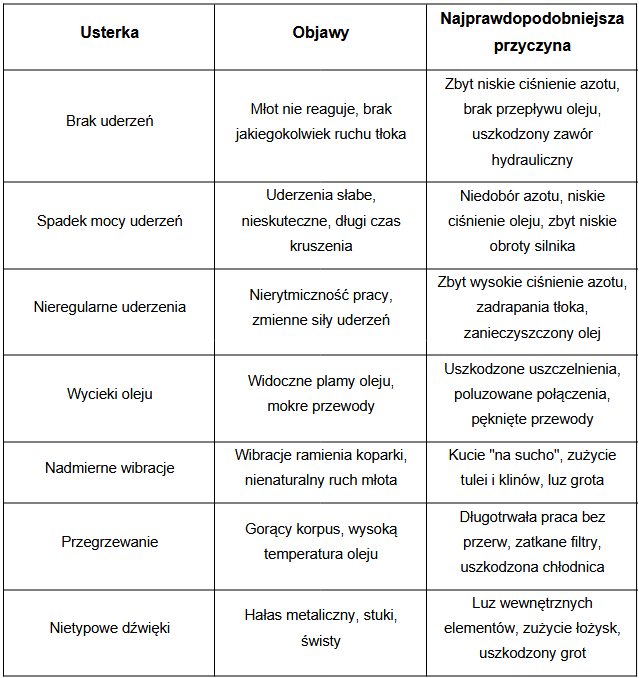

Jak diagnozować problemy – objawy poszczególnych usterek

Zapobieganie awariom – harmonogram przeglądów i konserwacji

Regularne przeglądy techniczne stanowią podstawę długotrwałej i bezawaryjnej eksploatacji młota hydraulicznego. Kontrola ciśnienia azotu powinna odbywać się co dwa tygodnie, co pozwala utrzymać pełną siłę uderzenia i wydłuża żywotność urządzenia. Trzpień mocujący grot wymaga sprawdzenia i dokładnego nasmarowania co 100-150 godzin pracy.

Co 100-150 godzin należy obracać kliny mocujące grot, a co 500 godzin wymieniać je na nowe. Uszczelnienia wymagają wymiany co 2000 godzin pracy lub natychmiast po wykryciu jakiegokolwiek wycieku. Systematyczna kontrola luzu tulei dolnej i porównanie z wartościami granicznymi określonymi przez producenta pozwala uniknąć poważnych uszkodzeń mechanicznych.

Najlepsze praktyki zapobiegania awariom obejmują inspekcję wizualną przed każdym uruchomieniem młota, podczas której należy sprawdzić stan przewodów, połączeń i grota. Należy unikać kucia “na sucho” i nie uderzać w ten sam punkt dłużej niż 30 sekund. Korzystanie wyłącznie z czystego azotu do nabijania komory gazowej oraz utrzymanie właściwych parametrów hydrauliki koparki to podstawowe warunki niezawodnej pracy. Marki takie jak Techna Poland oferują młoty hydrauliczne z kompleksową dokumentacją techniczną ułatwiającą właściwą konserwację.

Kiedy samodzielnie naprawiać młot hydrauliczny, a kiedy zgłosić się do serwisu?

Prostą diagnostykę i podstawowe czynności konserwacyjne właściciel młota może wykonać samodzielnie. Do zakresu napraw własnych należy sprawdzenie i uzupełnienie ciśnienia azotu, dokręcenie połączeń przewodów hydraulicznych, wymiana grota oraz wymiana zużytych klinów i uszczelek zewnętrznych. Czyszczenie lub wymiana filtrów oleju hydraulicznego oraz regulacja parametrów ciśnienia oleju również nie wymagają specjalistycznego sprzętu.

Interwencja profesjonalnego serwisu jest konieczna przy uszkodzeniach mechanicznych wewnętrznych komponentów, takich jak zadrapania tłoka, cylindra lub zaworów. Poważne wycieki oleju, które nie ustępują po dokręceniu połączeń i wymianie uszczelek, wymagają profesjonalnej diagnostyki. Każda sytuacja, w której po wykonaniu podstawowych czynności diagnostycznych młot nadal nie pracuje prawidłowo, powinna skutkować wizytą w autoryzowanym serwisie.

Prace wymagające otwarcia korpusu młota, ingerencji w układ zaworów czy wymiany głównych komponentów mechanicznych należy powierzyć specjalistom. Klienci sklepów takich jak Techna Poland mają dostęp do serwisu gwarancyjnego i pogwarancyjnego zapewniającego profesjonalną diagnostykę i naprawy z wykorzystaniem oryginalnych części zamiennych. Próba samodzielnej naprawy skomplikowanych usterek może prowadzić do pogłębienia uszkodzeń i utraty gwarancji producenta.

FAQ

Jak często należy kontrolować ciśnienie azotu w młocie hydraulicznym?

Ciśnienie azotu powinno być sprawdzane co dwa tygodnie podczas regularnej eksploatacji młota. To pozwala na wczesne wykrycie niedoborów i utrzymanie pełnej siły uderzenia. Przed pierwszym użyciem nowego młota również warto zweryfikować ciśnienie, mimo że urządzenie jest fabrycznie ustawione na optymalne parametry.

Co może powodować utratę mocy uderzeń mimo prawidłowych parametrów hydrauliki?

Najczęstszą przyczyną jest zbyt niskie ciśnienie azotu w akumulatorze, które bezpośrednio wpływa na siłę uderzenia. Inne powody to zanieczyszczony olej hydrauliczny, zatkane filtry, uszkodzenia mechaniczne tłoka lub cylindra oraz zadrapania wewnętrznych elementów. Problem może także wynikać z nieprawidłowego ciśnienia azotu – zarówno zbyt wysokiego, jak i zbyt niskiego.

Kiedy wymiana dłuta młota hydraulicznego jest konieczna?

Dłuto wymaga wymiany gdy jest widocznie uszkodzone, pęknięte lub jego czubek został wielokrotnie ostrzony i szybko się zużywa. Nadmierny luz pomiędzy tuleją dolną a grotem również sygnalizuje konieczność wymiany. Regularną kontrolę stanu grota należy przeprowadzać podczas rutynowych przeglądów, szczególnie po intensywnej pracy w twardych materiałach.

Źródło:

https://technapoland.com/eksploatacja-mlota-hydraulicznego-w-koparkach

Specjalizuje się w nowoczesnych technologiach budowlanych i zrównoważonym rozwoju urbanistycznym. Z pasją śledzi najnowsze trendy w architekturze oraz innowacyjne rozwiązania konstrukcyjne. Po godzinach zgłębia historię architektury i jej wpływ na rozwój społeczności miejskich.

Dodaj komentarz