Dobór odpowiedniego gazu ma kluczowe znaczenie dla reakcji zachodzących przy krawędzi cięcia, co bezpośrednio wpływa na jakość i prędkość procesu. Planując cięcie blach laserem, należy określić rodzaj materiału i jego grubość. Następnie dobiera się gaz pomocniczy i moc lasera, starając się znaleźć optymalny kompromis między szybkością pracy a jakością wykończenia krawędzi. W przypadku stali węglowej, użycie gazu utleniającego przyspiesza cięcie dzięki reakcji egzotermicznej, ale trzeba liczyć się z utlenianiem krawędzi. Z kolei do stali nierdzewnej i aluminium stosuje się gazy obojętne, które zapobiegają przebarwieniom i nadtopieniu powierzchni. Parametry systemu, takie jak jakość wiązki, ogniskowa soczewki, średnica dyszy i ciśnienie gazu, są równie ważne co moc samego lasera. Optymalizacja procesu obejmuje dobór odpowiedniej mocy w stosunku do grubości materiału, dostosowanie prędkości posuwu oraz ustawienia pierwotne i pomocnicze, np. pozycję ogniska, liczbę przebiegów i strategię perforacji. Wszystko to razem decyduje o minimalizacji odprysków, występowania krawędzi tlenkowych i szerokości szczeliny.

- Jaki gaz wybrać do cięcia blach?

- Jak moc lasera wpływa na grubość i prędkość cięcia blach?

- Optymalizacja parametrów procesu cięcia blach krok po kroku

- Gdzie zlecić cięcie blach laserem w Warszawie?

- Jak wybrać odpowiednią technologię laserową do cięcia blach?

- Na co zwrócić uwagę przy parametrach cięcia i kontroli jakości blach?

- Logistyka, koszty i wymagania formalne przy cięciu blach

- Procedura testowa cięcia blach laserem (krok po kroku)

- Zasady bezpieczeństwa i BHP podczas cięcia laserem

- Konserwacja sprzętu wpływająca na jakość cięcia laserem

- Porównanie technologii: laser włóknowy vs CO2

- Odniesienia do norm i literatury technicznej

Jaki gaz wybrać do cięcia blach?

- Stal węglowa: gaz aktywny wspomaga reakcję egzotermiczną, co przyspiesza cięcie. Gazu utleniającego używa się tylko wtedy, gdy akceptowalny jest efekt tlenienia krawędzi.

- Stale nierdzewne i aluminium: gaz obojętny jest niezbędny, aby zapobiec utlenianiu i przebarwieniom. Wymaga to precyzyjnej kontroli przepływu i wyższego ciśnienia, by skutecznie usunąć stopiony materiał.

- Powietrze sprężone: ekonomiczne rozwiązanie do cienkich blach i drobnych prac, ale jakość krawędzi może być gorsza w porównaniu z cięciem azotem.

- Dobór gazu zawsze uwzględnia wymagania technologiczne, takie jak tolerancje wymiarowe, wymagana jakość przycięcia i późniejsze procesy wykończeniowe. Należy uwzględnić normę ISO 9013, która określa jakość cięcia termicznego.

Jak moc lasera wpływa na grubość i prędkość cięcia blach?

- Moc lasera dobierana jest do grubości materiału. Większa moc pozwala na cięcie grubszych blach przy zachowaniu odpowiedniej prędkości, ale może zwiększać strefę wpływu cieplnego.

- Prędkość cięcia i moc są ze sobą ściśle powiązane i decydują o jakości krawędzi. Zbyt duża prędkość przy niedostatecznej mocy prowadzi do niedocięć i żłobienia, a nadmierna moc może powodować nadtopienia i deformacje.

- Należy również uwzględnić efektywność chłodzenia i systemu odprowadzania spalin, ponieważ przy wyższych mocach wzrasta ilość gazów i urobku, które trzeba usunąć.

Optymalizacja parametrów procesu cięcia blach krok po kroku

- Przeprowadź testy próbne dla każdej kombinacji materiału i grubości, zapisując parametry takie jak: moc, prędkość, ciśnienie gazu, odległość dyszy i pozycję ogniska.

- Regularnie sprawdzaj jakość krawędzi, oceniając chropowatość, obecność zadziorów i stopień utlenienia. Systematyczne protokoły testowe znacznie skracają czas potrzebny na znalezienie optymalnych ustawień.

- Zwróć dużą uwagę na koszty eksploatacji, czyli zużycie gazu, energii i tempo produkcji, aby znaleźć najlepszy kompromis między mocą a efektywnością. Przykładowo, koszt gazu można obliczyć mnożąc zużycie gazu na godzinę przez jego cenę.

- Przed każdym cięciem skorzystaj z listy kontrolnej, która obejmuje identyfikację materiału, wybór gazu, ustawienie mocy, sprawdzenie dyszy i układu stołu oraz zaplanowanie strategii rozkroju.

Systematyczne dostrajanie parametrów i dokładna dokumentacja wyników testów pozwalają na powtarzalne uzyskanie oczekiwanej jakości, minimalizując zużycie energii i gazu.

Gdzie zlecić cięcie blach laserem w Warszawie?

Wybierając zakład do cięcia blach w Warszawie, oceń ofertę przede wszystkim pod kątem technologii, dostępnych maszyn i dokumentacji jakościowej. Przed podjęciem decyzji sprawdź maksymalną grubość obrabianych materiałów, rodzaje obsługiwanych materiałów (stal konstrukcyjna, stal nierdzewna, aluminium), dopuszczalne tolerancje wymiarowe oraz dostępność usług dodatkowych, takich jak fazowanie, gratowanie czy obróbka wykończeniowa. Dokładne określenie rodzaju materiału i powłoki minimalizuje ryzyko błędów produkcyjnych. Zwróć też uwagę na możliwość przesyłania plików wektorowych i sposób przygotowania nestingu, ponieważ właściwe ułożenie elementów ma duży wpływ na optymalizację kosztów i jakość krawędzi. Oczywiście, przy porównywaniu ofert uwzględnij również czynniki logistyczne: czas realizacji, warunki odbioru/transportu i sposób zabezpieczenia wyciętych elementów podczas przewozu. Jeśli szukasz zakładu, który oferuje cięcie blach, warto wziąć pod uwagę powyższe aspekty.

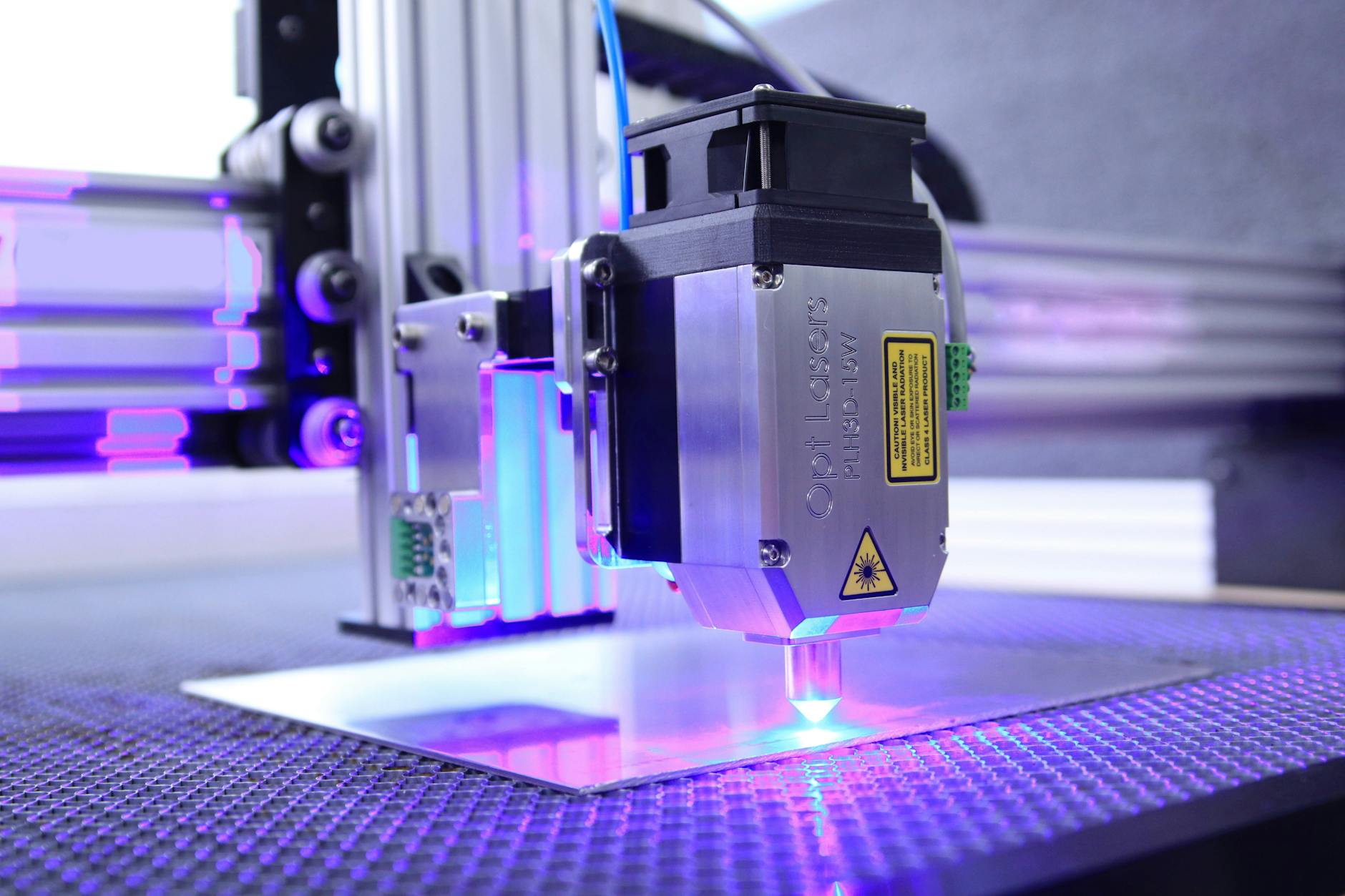

Jak wybrać odpowiednią technologię laserową do cięcia blach?

- Upewnij się, czy proces ma być wykonany laserem włóknowym czy CO2 – wybór ma wpływ na jakość cięcia, minimalną szerokość szczeliny (kerf) i zużycie energii. Laser włóknowy jest zazwyczaj bardziej efektywny energetycznie i lepszy do cięcia cienkich blach, podczas gdy CO2 może być preferowany do grubszych materiałów i niektórych tworzyw sztucznych.

- Sprawdź parametry maszyn: moc lasera, długość fokusowania oraz systemy automatycznego ustawiania głowicy, które przekładają się na powtarzalność i precyzję cięcia.

- Koniecznie weź pod uwagę rodzaj gazu pomocniczego (tlen, azot, argon) i jego parametry, ponieważ mają one bezpośredni wpływ na krawędź, utlenianie i szybkość cięcia, zwłaszcza przy różnych grubościach blachy.

- Zastanów się nad wpływem grubości materiału i przewidywanego współczynnika HAZ (strefa wpływu ciepła) – dla cienkich blach liczy się minimalne odkształcenie, dla grubszych precyzja krawędzi i moc lasera.

Zanim zlecisz cięcie, wykonaj próbne cięcie na tym samym gatunku materiału, aby ocenić jakość krawędzi i sprawdzić, czy tolerancje są zachowane. Akceptowalne tolerancje powinny być zgodne z normą ISO 2768-1.

Na co zwrócić uwagę przy parametrach cięcia i kontroli jakości blach?

- Dokładna dokumentacja wejściowa jest podstawą – podaj format plików, orientację krawędzi, tolerancje oraz wymagane wykończenie, aby uniknąć nieporozumień technicznych.

- Parametry ustawień, takie jak moc lasera, prędkość posuwu, częstotliwość impulsów, odległość ogniskowej i ciśnienie gazu, muszą być idealnie dopasowane do rodzaju materiału i jego grubości.

- Wymagaj szczegółowej kontroli jakości, w tym protokołu pomiarowego z tolerancjami, inspekcji krawędzi pod kątem gratów i spękań oraz zdjęć próbnych detali przed rozpoczęciem produkcji seryjnej.

- Zapytaj o certyfikację i śledzenie partii, aby mieć pewność, że elementy są numerowane, dostępne są raporty techniczne oraz że wszystko jest zgodne z wymaganiami projektowymi.

Systematyczna kontrola parametrów cięcia i rzetelna dokumentacja pomiarowa to podstawa, aby utrzymać powtarzalną jakość w produkcji seryjnej.

Logistyka, koszty i wymagania formalne przy cięciu blach

- Porównaj oferty różnych wykonawców, biorąc pod uwagę cenę jednostkową, minimalną ilość zlecenia, koszty przygotowania plików oraz ewentualne opłaty za obróbkę dodatkową.

- Sprawdź terminy realizacji i zapytaj o możliwość realizacji pilnych zleceń, a także o procedury przyspieszonego wykonania i ich wpływ na koszt.

- Upewnij się, że wykonawca przestrzega zasad BHP i odpowiednio gospodaruje odpadami, a także oferuje bezpieczne pakowanie i transport gotowych wyrobów. Należy wymagać udostępnienia kart charakterystyki substancji niebezpiecznych (gazy).

- W przypadku projektów z konkretnymi wymaganiami technicznymi, jasno określ normy i oczekiwania dotyczące tolerancji, a także poproś o referencje lub próbki z poprzednich realizacji.

Stosując te kryteria, można znacząco zredukować ryzyko błędów produkcyjnych, zoptymalizować koszty i uzyskać przewidywalne rezultaty, zlecając cięcie blach laserem. Sprawdzenie jakości na próbce i jasne ustalenie parametrów technicznych przed rozpoczęciem produkcji pozwala oszczędzić czas i materiał.

Informacje o autorze:

Artykuł został przygotowany na podstawie doświadczeń inżyniera procesu z 10-letnim stażem w cięciu laserowym różnych materiałów. Wiedza ekspercka została uzupełniona o analizę norm i literatury technicznej związanej z obróbką laserową.

Procedura testowa cięcia blach laserem (krok po kroku)

- Przygotuj próbki testowe z materiału o określonej grubości.

- Wybierz parametry cięcia (moc, prędkość, gaz, ciśnienie, pozycja ogniska) na podstawie tabeli referencyjnej lub doświadczenia.

- Wykonaj cięcie testowe.

- Oceń wizualnie jakość krawędzi (zadzior, przebarwienia, strefa HAZ).

- Zmierz chropowatość powierzchni Ra profilometrem (akceptowalna wartość Ra < 1.6 µm dla stali nierdzewnej).

- Zmierz szerokość szczeliny (kerf) mikrometrem (dopuszczalna odchyłka ±0.05 mm).

- Sprawdź wymiary detalu i porównaj z dokumentacją (tolerancja zgodna z ISO 2768-1).

- Zapisz wyniki pomiarów w protokole testowym.

- W razie potrzeby, skoryguj parametry cięcia i powtórz test.

Zasady bezpieczeństwa i BHP podczas cięcia laserem

- Używaj odpowiednich środków ochrony osobistej: okulary ochronne, rękawice, odzież ochronna.

- Zapewnij odpowiednią wentylację pomieszczenia, aby usunąć szkodliwe gazy i pyły.

- Przechowuj i obsługuj gazy zgodnie z instrukcjami producenta i obowiązującymi przepisami.

- W przypadku awarii lub pożaru, postępuj zgodnie z procedurami awaryjnymi.

- Regularnie przeprowadzaj szkolenia z zakresu BHP dla operatorów laserów.

Konserwacja sprzętu wpływająca na jakość cięcia laserem

- Regularnie czyść soczewki lasera, aby zapewnić optymalną jakość wiązki.

- Sprawdzaj stan dysz i wymieniaj je w razie potrzeby.

- Kalibruj system fokusowania lasera.

- Czyść układy odciągu spalin i pyłów.

- Przeprowadzaj regularne przeglądy techniczne lasera zgodnie z zaleceniami producenta.

Porównanie technologii: laser włóknowy vs CO2

Laser Włóknowy:

- Zalety: Wyższa efektywność energetyczna, lepsza jakość cięcia cienkich blach, szybsze cięcie, mniejsze koszty eksploatacji.

- Wady: Wyższy koszt zakupu, potencjalnie gorsza jakość cięcia bardzo grubych blach.

- Zastosowania: Cięcie stali nierdzewnej, aluminium, mosiądzu, miedzi.

Laser CO2:

- Zalety: Dobra jakość cięcia grubych blach, możliwość cięcia materiałów niemetalowych (np. tworzywa sztuczne).

- Wady: Niższa efektywność energetyczna, wolniejsze cięcie, wyższe koszty eksploatacji.

- Zastosowania: Cięcie stali konstrukcyjnej, drewna, tworzyw sztucznych.

Odniesienia do norm i literatury technicznej

- ISO 9013:2017 – określa klasyfikacje cięcia termicznego (laser, plazma, tlen).

- ISO 2768-1:1989 – podaje tolerancje wymiarowe i geometryczne dla obróbki skrawaniem.

- PN-EN 1090-2:2018 – wykonanie konstrukcji stalowych i aluminiowych. Część 2: Wymagania techniczne dotyczące konstrukcji stalowych.

Specjalizuje się w nowoczesnych technologiach budowlanych i zrównoważonym rozwoju urbanistycznym. Z pasją śledzi najnowsze trendy w architekturze oraz innowacyjne rozwiązania konstrukcyjne. Po godzinach zgłębia historię architektury i jej wpływ na rozwój społeczności miejskich.

Dodaj komentarz